Neue Pumpen, Kompressoren und Motoren

Ein revolutionäres Kolbentriebwerk ohne Gelenke erzeugt eine massenkräftefreie Hubbewegung.

Neue Drehkolbenmaschinen nach dem Wolfhart Prinzip

- mit einer massenkräftefreien Hubbewegung

- mit einem lagerfreien Kolbentriebwerk

- mit neuen Arbeitsverfahren

Verfasser und Erfinder: Diplom-Physiker Wolfhart Willimczik

Zusammenfassung:

Neue Pumpen, Kompressoren und Wasser-Hydraulik-Motoren nach dem Wolfhart Prinzip werden vorgestellt. Es ist ein neues

Drehkolbenprinzip mit neuen Arbeitsverfahren. Es vereinigt eine bisher nie erreichte Einfachheit mit höchster Wirksamkeit. Es ist erstmals gelungen,

eine Hubbewegung zwischen Kolben und Zylindern zu verwirklichen, ohne dazu weder hin- und hergehende Teile noch Gelenke zu verwenden. Diese Maschinen

sind vollständig ölfrei, d.h., auch das Kolbentriebwerk kann hier im Wasser laufen.

Konstruktion:

Axiale Kolbenstangen mit Kolben an ihren Enden sind im Gegensatz zu normalen Axialkolbenmaschinen in einer Scheibe (Kolbenträger) verankert

(eingeschraubt). Kolben, Kolbenstangen und Scheibe (Kolbenrotor) bilden zusammen mit einer Antriebswelle ein einziges quasi-starres Teil ohne

irgendwelche Gelenke, Gleitsteine etc. (Dies ist ein wesentlicher Unterschied zu gewöhnlichen Axialkolbenmaschinen, die ein ölgeschmiertes

Kolbentriebwerk haben.) Wie bei einer üblichen Axialkolbenmaschine rotiert ein Zylinderrotor etwas schräg dazu, aber hier mit einem auf etwa 5°

verkleinerten Schrägwinkel. Die Kolben rotieren hier nur und führen den Zylinderrotor, der ansonsten seitlich frei beweglich ist. Man kann sie hier

ohne Zylinderrotor frei rotieren lassen, wobei man erkennt, dass keine oszillierenden Massenkräfte mit im Spiel sind. (Dies geht bei einer normalen

Axialkolbenmaschine nicht.) Eine relative Hubbewegung (im mitrotierenden System) entsteht zwischen Kolben und Zylindern, obwohl nichts (im ruhenden

Koordinatensystem) "hin- und her geht" - allein durch den Schrägwinkel von 5°. Oszillierende Massenkräfte sind eliminiert, hohe

Kolbenkräfte hydrostatisch kompensiert. Reibung ist so drastisch minimiert, dass eine derartige Maschine a priori ohne Schmierung auskommt - auch bei

hohem Druck und hoher Leistung. Zusammen mit neuen Arbeitsverfahren eröffnen sich neue Möglichkeiten. Ölfrei arbeitende Pumpen werden einfacher und

leistungsstärker. Sie können zumTeil schon mit ölgeschmierten Kolbenmaschinen konkurrieren, was bisher nicht der Fall war. Eine Reihe von

Prototypen für verschiedene Anwendungen hat der Erfinder entwickelt und stellt sie gerne allen zur Verfügung, die an einer Produktion interessiert

sind. Es braucht also niemand diesen Worten zu glauben - jeder könnte sich selbst überzeugen was die Wolfhartmaschinen wirklich leisten.

Das Kolbentriebwerk besitzt keine Gelenke:

Seit der ersten Dampfmaschine sind wir es gewöhnt, zwischen einem hin- und hergehenden Kolben und einer rotierenden

Welle irgendwelche Gelenke einzufügen. Das Herzstück dieser neuen Drehkolbenmaschine ist ein Kolbenrotor ohne irgendwelche Gelenke. Mehrere Kolben

sind zu einem einzigen Teil vereinigt. In einem Fall bilden einfache Schrauben die Kolben (runde Schraubenköpfe) und die Kolbenstangen, die axial in

einer Scheibe (Kolbenträger) eingeschraubt sind, welche fest auf einer Welle sitzt. Dies ist schon das ganze Kolbentriebwerk. Es besitzt keinerlei

übliche Gelenke zur Übertragung der Kolbenkräfte, könnte jetzt also höhere Kolbenkräfte verarbeiten, weshalb die Kolben nun praktisch beliebig

große Durchmesser bekommen können. Insofern ist der hier charakteristische kurze "Hub" kein Nachteil. (Höchste Drücke bleiben weiterhin

ölgeschmierten Pumpen überlassen.)

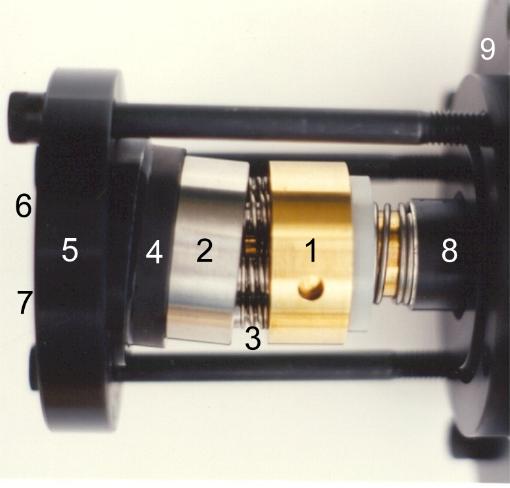

Der Kolbenrotor

Das bisher einfachste Kolbentriebwerk besitzt keine Lager und erzeugt eine massenkräftefreie Hubbewegung.

Sphärische Kolben, Kolbenstangen, ein Kolbenträger (Scheibe) und die Antriebswelle bilden ein einziges Teil ohne irgendwelche Lager oder Gelenke dazwischen.

Als nächster Schritt wird ein Zylinderrotor auf die Kolben gesteckt.

Dies sind schon alle beweglichen Teile einer Wolfhart Pumpe.

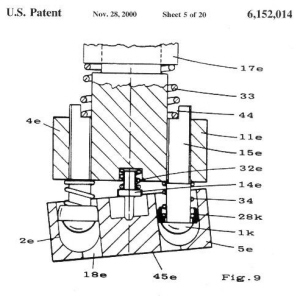

Die Beschreibung befindet sich im US-Patent 6152014

Hier laufen diese Teile als Wasserpumpe bei etwa 70 bar.

Mehr Videos von Wolfhart Erfindungen (1+2) (Noch mehr sind auf einer Video-CD-Rom oder auf DVD zu haben.)

Hier ist erstmals eine massenkräftefreie Hubbewegung und ein Kolbentriebwerk ohne Gelenke realisiert.

Bestmögliche Kinematik:

Das Wort "Drehkolbenmaschine" kann hier wörtlich genommen werden, denn die Kolben drehen sich in einer

Kreisbahn. Beide Rotoren drehen sich ausgewuchtet um ihre Schwerpunkte, nur etwas schräg zueinander, was eine massenkräftefreie

Hubbewegung im rotierenden System beider Rotoren erzeugt. Dies geschieht einfach dadurch, dass sich der Zylinderrotor 2 etwas schräg

zum Kolbenrotor 1 dreht. Er liegt dabei auf einem Steuerspiegel 4 dichtend auf, der um 5° geneigt ist. Die Kolben rotieren in einer Kreisbahn die

nicht schräg zur Antriebswelle ist. Es gibt in der gesamten Maschine keine mit Massenkräften behaftete Hin- und Herbewegung, obwohl es eine

Hubbewegung zwischen Kolben und Zylindern gibt. Insofern ist es die bestmögliche Kinematik. Eine Hubbewegung wird auf kürzestem Wege in eine

Drehbewegung umgewandelt. (Gewöhnliche Axialkolbenmaschinen sehen zwar ähnlich aus, sind aber kinematisch etwas völlig

anderes.) Die Hubbewegung existiert nur im mitrotierenden Koordinatensystem, wo ganz andere Gesetze gelten. In unserem Planetensystem gibt es

ebenfalls "Hubbewegungen" zwischen einzelnen Planeten ohne Massenkräfte, d.h., periodische Abstandsänderungen - erzeugt durch Rotationen

mit etwas verschiedenen Parametern.

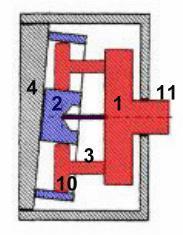

Aufbau und Wirkungsweise einer Wolfhart Pumpe

Hier sind das Prinzip und alle wesentlichen Teile einer Wolfhart Pumpe zu sehen.

1 - Kolbenrotor . . 2 - Zylinderrotor . . 3 - Schrauben . .4 - Steuerspiegel . . 5 - Deckel

6/7 - Ein/Auslass . . 8 - Gleitringdichtung . . 9 - Elektromotor . . 10 - Kolben . . 11 - Welle

Der Kolbenrotor 1 sitzt fest auf der Welle des Elektromotors 9 und dreht sich. Er besteht aus einer Scheibe auf einer Welle und aus den Kolben 10, die mittels der Schrauben 3 an der Scheibe angeschraubt sind. Er ist das einzige Leistungsteil und bildet zusammen mit der Welle schon das ganze Kolbentriebwerk - bestehend aus einem einzigen Teil (hier rot gezeichnet). Hier ist nichts schräg. Die Kolben rotieren in einer Kreisbahn. Der Kolbenrotor ist außerdem das Führungsteil für den Zylinderrotor und kann ohne ihn laufen, ohne dass etwas dabei davon fliegt.

Der Zylinderrotor 2 (blau) dreht sich etwas schräg dazu. Er gleitet einerseits dichtend (und seitlich frei beweglich) an dem schrägen Steuerspiegel 4 am Deckel 5 und wird andererseits durch die Schrauben 3, die mit ihren Köpfen/Kolben 10 in den Zylindern stecken, mitgenommen und auch geführt. Der Zylinderrotor ist hier kein Leistungsteil. Er besitzt keine eigenen Führungselemente. Er ist praktisch nur eine Dichtung. Der Steuerspiegel besitzt übliche Kanäle zur Steuerung, die zum Ein- bzw. Auslass 6 bzw. 7 führen. Der Druckkanal ist dabei mit dem Gehäuse verbunden, das unter Druck steht. (Die Gleitringdichtung 8 ist eine eigene Entwicklung - eine einfache, druckentlastete Gleitringdichtung für 100Bar Wasserdruck.)

Hier können sie das Prinzip in Videos studieren.

Hier ist die Saugseite zu sehen, wo die Kolben arbeiten (ziehen).

Erkennen sie den Unterschied zu Video 1? Hier stehen die Kolbenstangen (Schrauben) gerade in den Zylindern, weil sie dazu schräg in der Scheibe (Kolbenträger) eingeschraubt sind. (Die Zylinder sind hier aufgeschnitten, damit man die Kolben sieht.)

Hier erkennt man die versteckte Hubbewegung leichter als mitrotierender Beobachter.

Die kleine Schrägstellung des Steuerspiegels und des Zylinderrotors erzeugt bei der gemeinsamen Drehung beider Rotoren eine relative Hubbewegung zwischen Kolben und Zylindern. Merke: weder Kolben noch Zylinder machen eine Hubbewegung. Sie entsteht zwischen beiden im mitrotierenden System. Nur so wird diese relative Hubbewegung zwischen Kolben und Zylinder massenkräftefrei!

Über dem Einlasskanal wird Volumen geöffnet und demzufolge angesaugt, und zwar gleich gegen den Förderdruck im Gehäuse. Das erspart den Ausschubtakt als Arbeitstakt. Das Ansaugen ist praktisch schon der gesamte Arbeitsprozess (dies ist ein zweites Novum). Einen nachfolgenden Ausschubtakt, bei dem die Kolben Energie auf die Flüssigkeit übertragen, gibt es nicht, denn dies ist schon beim Ansaugen gegen den Förderdruck hinter den Kolben geschehen. Dieses neue Arbeitsverfahren hat mehrere Vorteile, die den einzigen Nachteil des druckbeaufschlagten Gehäuses weit überwiegen:

1.) Die Kolben werden nur während einer Hälfte einer Umdrehung benutzt. Auf der Druckseite könnten sie herausgenommen werden, denn überall ist der gleiche Druck; sie haben keine Arbeit zu leisten. (Sie dichten meistens sowieso nur in einer Richtung ab und auf der Druckseite überhaupt nicht.) Sie laufen druckseitig nur in ihre Ausgangsposition für den nächsten Arbeitstakt. Folglich verlieren diese Pumpen sämtliche Nachteile, die sich beim Verdichtungs- bzw. Ausschubtakt gewöhnlicher Kolbenpumpen ergeben, z.B. beim Fördern eines Gas-Flüssigkeitsgemisches gegen einen hohen Druck, wo gewöhnliche Pumpen unter Flüssigkeitsschlägen und Kavitation zu leiden haben.

2.) Ein anderer wichtiger Grund ist der, dass sich beide Rotoren jetzt exakt axial hydrostatisch ins Gleichgewicht bringen lassen. Die durch den Druck normalerweise erzeugten Auflagekräfte und die daraus folgende Reibung lassen sich jetzt fast vollständig eliminieren, so dass sämtliche Wolfhart Pumpen, -Motoren und -Kompressoren ölfrei laufen können - auch bei hohen Drücken. ("Ölfrei" heißt hier, dass in der gesamten Maschine kein Öl ist - nicht nur im Förderraum.)

Es sind die Kolben, die gerade über dem Einlasskanal schweben, die einen Druckgradienten aufbauen und damit alles aus dem Gleichgewicht bringen. Die Summe dieser Kolbenflächen fällt hier ins Gewicht. Die Kolben drücken hier rückwärts gegen den hohen Druck im Gehäuse und die Kolbenstangen werden auf Zug belastet, (weshalb sogar nur Seile als Kolbenstangen verwendet werden könnten.) Die gegen den Druck im Gehäuse abgedichtete Welle erzeugt eine genau entgegengesetzte axiale Kraft zu den Kolbenkräften, deren Summe zeitlich konstant ist. Geeigneterweise wird nun die Querschnittsfläche der abgedichteten Welle dem Gesamtquerschnitt der Kolben über der Einlassseite gleich gemacht. Damit ist der Kolbenrotor unabhängig vom Druck axial im hydrostatischen Kräftegleichgewicht. Somit gelangen die hohen axialen Kolbenkräfte nicht einmal bis zu den Lagern der Welle. Das ist der Grund dafür, dass für diese Pumpen eine ansonsten weit unterdimensionierte Lagerung eines normalen Elektromotors schon ausreicht. (Weil die Vektoren nicht fluchten, entsteht ein Moment, das die Welle verbiegen will, was die Funktion aber nicht stört, weil der Zylinderrotor seitlich frei beweglich ist.)

3.) Der Zylinderrotor erlebt überall den Hochdruck im Gehäuse, mit Ausnahme einem Gebiet um den Einlasskanal herum. Andererseits fangen die Kolben über diesem Gebiet Kräfte ab, durchgehende Zylinder wären also kein Problem, aber die Gebiete zwischen ihnen. Diese könnten eine hydraulische Auflagekraft für den Zylinderrotor bedeuten, die bei hohen Drücken einfach zu viel wird. Der Zylinderrotor wird ins hydrostatische Kräftegleichgewicht gebracht, indem diese Fläche mit Niederdruck um den Einlass herum so weit verkleinert wird, bis sie der Summer der gerade über ihr befindlichen Kolbenflächen entspricht. Oder anders gesagt, unter ihm wird ein so großflächiges Druckpolster aufgebaut, dass er vom Steuerspiegel gerade noch nicht abhebt. Da diese Niederdruckfläche kleiner sein muss, als die Querschnitte der Zylinderöffnungen erlauben würden, werden sie etwa zur Hälfte geschlossen. (Dies geschieht außen, weil der Flächengewinn außen größer ist.)

Damit sind beide Rotoren bei jedem Druck, bei jeder Drehzahl im Kräftegleichgewicht.

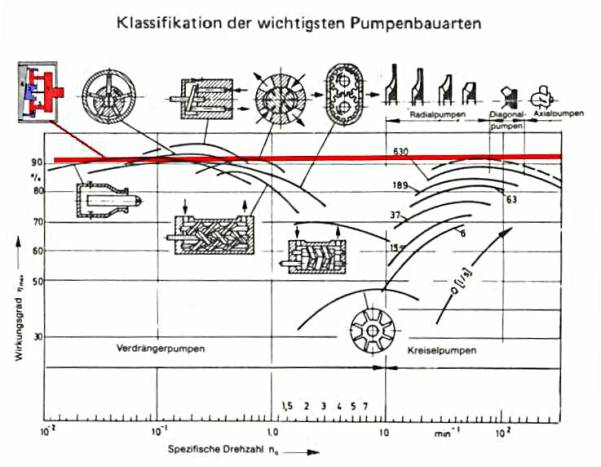

Im Vergleich mit anderen Prinzipien hat es den größten Anwendungsbereich

Einige Bemerkungen - nur für Theoretiker:

Auf den ersten Blick scheint es hier ein unlösbares Problem zu geben, das durch den Schrägwinkel beider Rotoren zueinander entsteht. Die schräge Projektion eines Kreises ist eine Ellipse und beide passen nicht zusammen (zwei Kreise - schräg zueinander sehen sich gegenseitig elliptisch verzerrt), demzufolge sollten beide Rotoren auch nicht schräg zusammen passen - so scheint es zumindest. Wenn man der Sache auf den Grund geht, und die Charakteristik der hier entscheidenden Kosinus-Funktion um 0° vor Augen hat, ein längeres Variationsproblem löst, findet man einen magischen Winkel von etwa 5°, bei dem schon genügend "Hubvolumen" vorhanden ist, aber praktisch noch keine "Verzerrungen". Diese liegen für eine praktische Pumpe nur im Bereich eines Zehntel Millimeters und bleiben unbemerkt, weil die Summe der normalen seitlichen Spiele zwischen einzelnen Bauelementen (Kolbenspiel, Spiel in Gewinden etc) schon genau so groß ist. Sie verschwinden also einfach unter die technisch immer vorhandene Ungenauigkeitsschwelle. Dies ist das Geheimnis dieser Erfindung.

Das gleiche Ergebnis hätte man auch durch einfaches Probieren herausfinden können. Die Erfahrung lehrt uns, dass sich viele Dinge um kleine Winkel zwanglos verkanten lassen (dünner Ring überm Rohr etc) - und oft sind es gerade 5°. Dies ist der Grund, warum der Schrägwinkel des Steuerspiegels bzw. des Zylinderrotors nur 5° ist. Größere Winkel sind nie nötig, da ein Volumengewinn leicht durch größere Kolben erzielt werden kann.

Damit keine unnötigen seitlichen Kräfte zwischen Kolben und Zylindern entstehen, besitzt der Zylinderrotor keine eigenen Führungselemente. (Sollten die Kolben einen seitlichen Druck auf den Zylinderrotor ausüben wollen, würde dieser seitlich ausweichen. Diese Bewegungen sind aber so klein, dass sie mit bloßem Auge nicht zu erkennen - und nur für Theoretiker interessant sind. Im mikroskopisch kleinen Bereich existiert ein komplizierter Bewegungsablauf. Es ist ein "intelligentes Kolbentriebwerk" mit einem kollektiven, selbst-justierenden Konfigurationsprozess. Ziel dieses Prozesses ist es, bei jedem Drehwinkel - zu jedem Zeitpunkt - die Konfiguration aller Kolben und des Zylinderrotors zu finden, bei dem die Summe aller seitlichen Kräfte ein Minimum hat. Jeder Kolben ist um kleine Beträge seitlich beweglich und läuft automatisch in eine bestimmte Stellung - eine Stellung geringster seitlicher Kräfte, wobei er dabei zunächst nur an sich alleine "denkt" und dazu neigt, gar keine seitlichen Kräfte aufzunehmen. Das geht aber dann nicht, wenn dafür ein anderer Kolben wesentlich höhere seitliche Kräfte aufnehmen müsste. Jeder nimmt gerade so viel Kräfte auf, dass für das gesamte Kollektiv der Kolben ein Minimum an seitlichen Kräften herauskommt. Dies ist eine langwierige Rechnung - und für jeden Drehwinkel anders. Eine sich drehende Wolfhart Maschine macht dies ständig automatisch, d.h., alle Kolben erzeugen in jedem Moment eine etwas andere Konfiguration. Wenn jede dieser Konfigurationen ein Punkt im mehrdimensionalen Raum ist, dann bildet die Summe dieser Konfigurationen eine Raumkurve, die genau durch ein "Tal im Kraftfeld" führt. Dies kann man als intelligente Selbstorganisation bezeichnen, denn es ist dasselbe, was auch in der Gesellschaft zwischen ihren einzelnen Elementen passiert - jedenfalls solange niemand diesen Prozess stört. Man könnte es auch den "Weg des geringsten Wiederstandes" bezeichnen. Die Natur läuft immer in den Zustand der geringst möglichen äußeren Störungen.

Hier ist eine andere Klippe:

Durch eine kleine Stange und Feder im Zentrum zwischen beiden Rotoren wird der Zylinderrotor auf dem Steuerspiegel im drucklosen Zustand gehalten.

(bei laufender Maschine hat dies keine Funktion.) Die Kolben-Reibungskräfte dürfen dabei nicht größer als diese Federkraft sein, sonst würde der

Zylinderrotor vom Steuerspiegel abheben. Die Kolben- Reibungskräfte werden immer sehr gering gehalten! (Eine Maschine mit von vornherein klemmenden

Kolben kann also nicht funktionieren; der Zylinderrotor hebt dann ab.) Auf eine 100%ige Abdichtung der Kolben kann hier zugunsten einer geringeren

Reibung verzichtet werden, weil sich hinter den Kolben kein Öl befindet und eine kleine Leckage keinen Schaden anrichtet.

Die Federn an den Schrauben haben drei Funktionen: Sie liefern die Vorspannung der Schrauben in den Gewinden in die richtige Richtung, sie halten die

Dichtelemente an den Schraubenköpfen an ihrem Platz und wirken als "Stoßdämpfer", wenn sich ein Kolben/Dichtelement durch einen

Fremdkörper im Zylinder verklemmen sollte. Ein Dichtelement kann dann zeitweilig ortsfest im Zylinder verweilen und die Feder arbeitet dafür bei

jeder Umdrehung und rüttelt so das Dichtelement wieder lose.

Der Zylinderrotor kann ebenfalls zeitweilig abheben. Zerstörungen durch Fremdkörper werden so weitgehendst vermieden. Insofern sind es

"intelligente" Pumpen, die auf Fremdkörper bzw. auf zu hohe plötzliche Reibung reagieren.

Der Zylinderrotor ist normalerweise kein Leistungsteil - nur seine Reibung muss überwunden werden. Das erforderliche kleine Drehmoment

kann von den Kolben hydraulisch auf den Zylinderrotor übertragen werden, so dass auch dadurch keine Kolbenreibung entsteht. In

Hochleistungspumpen sind die Schrauben gerade so schräg eingeschraubt, dass sie in "Hubmitte" genau in der Zylinderachse liegen, der

Kraftvektor also in der Schraube liegt. (Der Winkel ist der, den ein Seil in Umfangsrichtung einnehmen würde.) Rechts und links davon ist das Ganze

etwas überkompensiert und die Kolbenringe sind etwas schräg in den Zylindern. Die daraus entstehenden kleinen hydraulischen Kräfte werden zum

Antrieb des Zylinderrotors genutzt, d.h., zur Überwindung seiner Reibung. (Dies ist ebenfalls ein Novum).

Ein beliebig hohes Fördervolumen wird hier durch reine optische Vergrößerung der Maschine, also durch Kolben mit beliebig großen Querschnitten,

erreicht - nicht durch Vergrößerung des Winkels. (Eine Verkleinerung des Winkels während des Laufes kann als "Hubverstellung" dienen.) Je

größer die Fördermenge ist, um so geringer wird der spezifische Bauraum dieser Pumpen, verglichen mit herkömmlichen Kolbenpumpen.

Diese Bilder einer Wolfhart Pumpe sind der Beweis dafür, dass die Kolben wirklich nur in einer Kreisbahn rotieren und fest mit der Antriebswelle verbunden sind. (Nichts fliegt weg. Das musste gesagt werden, weil viele dieses Prinzip mit bekannten Axialkolbenprinzipien verwechseln.)

Diese Erfindung lässt sich auch abstrakt in einem Vektordiagramm darstellen und rein theoretisch klar machen. Physiker unter den Lesern werden den Zusammenhang zwischen den schrägen Drehbewegungen und den Hubbewegungen im rotierenden System erkennen. Der magische Winkel von 5° lässt sich auch theoretisch ermitteln. Der Verlauf der Kosinus-Funktion um 0° empfiehlt den magischen Schrägwinkel von 5°. (Genau genommen ist es ein verwickeltes Variationsproblem mit mehreren Funktionen, was hier aber nicht weiter ausgeführt werden soll.)

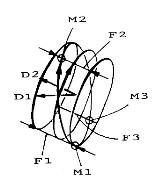

Das Vektordiagramm einer Wolfhart Maschine aus der entsprechenden Patentschrift.

D1/D2 - momentane Drehimpulsvektoren von Kolben- und Zylinderrotor . .F - Figurenachse eines Zylinders . . M - Massenmittelpunkt eines Kolben . . 1,2,3, - drei verschiedene Stellungen . . Man erkennt wie bei einer Drehung ein Kolben M in der Figurenachse F eines Zylinders hin- und her rutscht. Man erkennt die beiden Bahnkurven der hubraumbildenden Elemente - Kolben und Zylinder, die zusammen, aber auf etwas verschiedenen Bahnkurven rotieren.

Die Praxis:

Nur die Praxis entscheidet darüber, ob eine Theorie richtig ist; also baute der Erfinder seine ersten Funktionsmodelle; mit als erstes eine kleine Pumpe, angetrieben durch einen kleinen Elektromotor von nur 10 Watt Leistung.

Pumpe ausgeschaltet Rotoren drehen sich

Die bisher kleinste Wolfhart Pumpe

Dies Pumpe läuft sehr leise und ohne Vibrationen. (Der kleine Elektromotor ist viel lauter.) Das Ansaugvermögen dieser Pumpe ist beachtlich. Es erreicht unter günstigsten Bedingungen 90% Vakuum.

Mehr Funktionsmodelle finden Sie auf den unten genannten Seiten.

Rotoren für verschiedene Pumpen und Kompressoren bis etwa 100 L/min und 100bar. (So weit wie die Stromzufuhr zu meiner Garage reichte.)

Andere Ausführungsformen dieser Erfindung, Videos und mehr:

Videos von Wolfhart Erfindungen (1+2)

Videos von Wolfhart Erfindungen bei youtube

Die neueste Pumpe

Die ideale Pumpe für Hauswasseranlagen

Das ideale Prinzip für einen Wasserhydraulikmotor und die Umkehrosmose

Das ideale Prinzip für ölfreie Kompressoren hoher Leistung

Die ideale Kraftstoffpumpe

Andere Wolfhart-Erfindungen

Wankel- oder Wolfhart Motor?

Liste meiner Veröffentlichungen und Patente

Links to Wolfhart Technologies:

http://www.allstar.fiu.edu/aero/WOLFHART.htm

http://www.animatedsoftware.com/pumpglos/wolfhart.htm

http://home.t-online.de/home/Gerry.N/gerry/gerry.htm

Diplom - Physiker Wolfhart Willimczik

Wolfhart@tampabay.rr.com

Der Verfasser möchte Herrn Professor Dr. C. Christian von Weizsäcker danken, der durch private Gelder diese Forschungs- und Entwicklungsarbeiten erst ermöglicht hatte, so dass die Industrie diese Technologie jetzt übernehmen könnte.

Wolfhart Industries

| Videos meiner Erfindungen

|

Neue Drehkolbentechnologie

| Neueste Wolfhart Pumpe/WH-Motor

| Eine bessere Pumpe für Hauswasseranlagen etc

| Die ideale Kraftstoffpumpe

| Das ideale Prinzip für ölfreie Kompressoren

| Das ideale Prinzip für einen Wasser-Hydraulik-Motor

| Wankel- Wolfhart- oder Hüttling Motor?

| Andere Wolfhart-Erfindungen

| Mein Druckluftmobil

| Liste meiner Veröffentlichungen und Patente

| Mein

online Buch "Codename Einstein"

| Impressum

|

©2004

All rights reserved

E-mail: Wolfhart@tampabay.rr.com